Bioversneller Zwijnaarde: een huzarenstukje uit prefab beton

Begin vorig jaar werd gestart met de bouw van het dienstencentrum “Bioversneller”. Het ontwerp is hypermodern, en de basisstructuur is vervaardigd uit prefab beton. De verbinding van de betonnen elementen vergde erg veel precisie. FEBE, de federatie van de Betonnijverheid, vertelt hoe deze ingewikkelde basisstructuur tot stand kwam.

Biotechnologiebedrijven hebben specifieke behoeften qua accommodatie, ondersteunende diensten en aanverwante activiteiten, afhankelijk van het stadium waarin ze zich bevinden. Nadat het wetenschappelijk onderzoeksinstituut VIB al twee bio-incubatoren ontwikkelde voor startende biotechbedrijven, steeg ook de nood aan faciliteiten voor doorgroeiende bedrijven uit de sector.

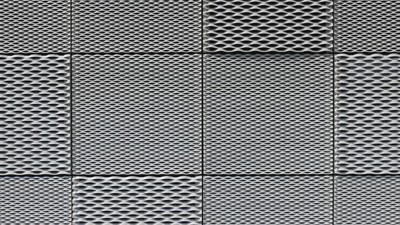

Bio-Accelerator of Bioversneller, een ontwerp van SumProject, wordt een hypermodern gebouw met een fris design. Het centrum zal ruimte bieden aan 12.500 m² laboratoria, kantoren en gemeenschappelijke ruimtes, verspreid over 5 bouwlagen met verticale articulatie en een ondergrondse parking. De oppervlakte wordt opgesplits in units die modulair aanpasbaar zijn in functie van de behoeften van de gebruiker. Rond de structuur van prefab beton komt een buitenbekleding van geperforeerde metalen panelen om de verschillende gebouwonderdelen visueel met elkaar te verbinden.

De basisstructuur van de Bioversneller is opgetrokken in prefab beton. En ook al zal ze in het afgewerkte gebouw nog weinig zichtbaar zijn, toch is het meer dan de moeite waard om even stil te staan bij de realisatie van deze structuur, en bij de vernuftige manier waarop de prefab elementen onderling zijn verbonden in het bijzonder.

.jpg)

.jpg)

Voordehandliggende keuze voor prefab beton

Als fabrikant van – voornamelijk – voorgespannen betonnen prefabelementen werd Ergon (Lier) reeds in een vroeg stadium door aannemer Denys (Wondelgem) aangesproken om, op basis van tekeningen die de algemene indeling van het gebouw weergaven, de structuur van het gebouw te optimaliseren. De repititie in de hoogte en de betrekkelijke symmetrie tussen de noordelijke en zuidelijke vleugel van het gebouw, zorgden ervoor dat het uiterst geschikt is om te prefabriceren. Na een aantal mogelijkheden te hebben onderzocht, kreeg Ergon in december 2008 de opdracht toegewezen voor de uitvoering van de volledige betonnen draagstructuur.

Tijdens het voorontwerp werd zo veel mogelijk gebruik gemaakt van betonnen prefab elementen. Enerzijds voor de verticale elementen – de kolommen en de wanden – die samen met de in de funderingen ingeklemde kolommen de stabiliteit van het gebouw verzekeren en anderzijds voor de horizontale elementen: de balken en welfsels. De kolommen, balken en welfsels werden voorgespannen terwijl de wanden in gewapend beton werden uitgevoerd. Ook voor de trappen viel de keuze op prefab beton; deze werden aangeleverd door betonfabrikant Prefaco.

Brandveiligheid

Een van de voordelen van de toepassing van prefab beton, is de brandweerstand van de elementen. “De meeste van onze elementen zijn standaard voorzien van een Rf-waarde van 1 uur”, aldus Jo Stallaert, verkoopsingenieur bij Ergon. “De ligging van de voorspanwapening, de hieraan gekoppelde betondekking en de kwaliteit van het beton qua thermische isolatie zijn hiervoor de belangrijkste criteria.” “Wanneer de brandweerstand 2 uur moet bedragen, voldoet het dus in de meeste gevallen de betondekking op de voorspanwapening te verhogen in combinatie met een verhoogd wapeningspercentage. In dit gebouw is dit toegepast voor zowel de welfsels als de balken van het halfondergrondsniveau, zoals vereist door de regelgeving hieromtrent.”

Bijzondere verbindingen

Om te voldoen aan de architectonische eisen van het ontwerp, werden naast de talrijke betonnen standaardproducten ook heel wat elementen op maat ontwikkeld. Minder zichtbaar, maar minstens even belangrijk als de prefab betonnen elementen, zijn de verbindingen tussen de elementen onderling. Jo Stallaert: “We hebben heel wat standaardverbindingen in dit gebouw toegepast, maar moesten ook een aantal bijzondere verbindingen ontwikkelen. De realisatie van een prefabstructuur staat of valt immers met goed bedachte en even goed gerealiseerde verbindingen.”

Jo Stallaert staat eerst even stil bij de toegepaste verbindingen voor het parkeerniveau. “Op de buitenassen werd in het parkeerniveau veelvuldig gebruik gemaakt van het BSF-systeem, ofwel de verdoken console. De balk-kolomverbinding gebeurt hierbij met behulp van een stalen plaat die uit de balk geschoven kan worden in een inkeping in een kolom. Na de plaatsing worden voegen tussen balk en kolom opgegoten met krimparme mortel, zodat de verbinding ook weerstand biedt aan brand.”

Het voordeel van het BSF-systeem voor parkeerniveaus, is dat op die manier wordt vermeden dat er onder de reeds laag hangende balken nog eens een console tevoorschijn komt. Op deze werf werd enkel op de buitenassen voor een BSF-systeem geopteerd, zodat geen consoles zichtbaar werden onder de betonnen sierstrook. Op de binnenassen werd het klassieke systeem van consoles toegepast.

.jpg)

Een tweede type bijzondere verbinding werd zowat op elke verdieping gebruikt: namelijk deze tussen de welfsels en de randbalken. In samenspraak met de aannemer werden de randbalken direct uitgevoerd als borstwering. Hierdoor kon de fase van het opmetselen van de randbalken worden overgeslagen – enkel tussen de raamopeningen moest hier en daar wat worden gemetst. Dit betekent niet alleen tijdswinst, maar ook een plus voor de veiligheid: het opmetsen op hoogte is immers een redelijk onveilige activiteit.

Ook de verbinding in de wanden die de inkom uitmaken vergde bijzondere aandacht. Jo Stallaert: “Deze wanden lopen van binnen door naar een buitenomgeving; we moesten hier dus aan de isolatie denken. Door gebruik te maken van een verticale isotec-verbinding, konden de wanden toch in één stuk worden gemaakt en was de thermische onderbreking tussen binnen- en buitenomgeving verzekerd.”

De ontwikkeling van de bijzondere verbindingen vergde uiteraard een uitgebreide studie- en ontwerpfase. Dit geldt trouwens voor alle productietekeningen binnen dit project. “Bij het voorontwerp is het vaak moeilijk om in te schatten hoeveel tijd we aan het tekenwerk zullen besteden”, licht Jo Stallaert toe. “Er duiken altijd een aantal onvoorziene omstandigheden op die de totale studieduur verlengen. Details die gelijkaardig zijn en slechts verschillen wat kleine nuances betreft, vroegen onze bijzondere aandacht. In dit gebouw zijn trouwens weinig rechte hoeken, wat de studie er ook niet makkelijker op maakte. In het totaal spendeerden wij 3300 uren tekenwerk aan dit project: een stuk meer dan wij oorspronkelijk hadden voorzien.”

Toch kon de oorspronkelijk vooropgestelde termijn – zoals gebruikelijk een belangrijk punt bij de realisatie van dergelijke projecten – worden gerespecteerd. “De structuur moest eind juni 2009 gemonteerd zijn. We konden dan wel pas een paar maanden later van start gaan met de montage, maar haalden de achterstand op de planning snel in omdat we in de lente en een stuk van de zomer gedeeltelijk met twee ploegen konden werken. Aan een tempo van twee weken per verdieping werd de eindtermijn zonder al te veel problemen gehaald.”

Jo Stallaert benadrukt hierbij het belang van een goede samenwerking tussen de verschillende partners: “Terwijl er op onze studiedienst druk werd getekend en berekend, moesten de goedkeuringen natuurlijk volgen om de productie en daaraan verbonden montageplanning niet in het gedrang te brengen. Goede afspraken tussen de fabrikant, de aannemer en de architect zijn dus echt wel onontbeerlijk bij dergelijke projecten.”

.jpg)

.jpg)

Bron: Artikel uit Beton, tijdschrift van de Federatie van de Betonindustrie (FEBE)