Prefab betonnen lift- en trapschachten zorgen voor efficiënt verloop bouwproces

Lift- en trapschachten zijn constructies waarin liften en trappen worden geïnstalleerd. Vaak verzorgen ze ook geheel of gedeeltelijk de horizontale stabiliteit van een gebouw. Traditioneel worden deze schachten uitgevoerd met ter plaatse gestorte betonwanden of metselwerk, meestal van betonblokken. Maar schachten kunnen wegens hun beperkte en gestandaardiseerde afmetingen eigenlijk perfect gerealiseerd worden met prefab betonelementen. Die bieden de aannemer de mogelijkheid om het bouwproces efficiënter te laten verlopen, met een snellere afwerking van de werf.

Traditionele methodes

Als schachten worden uitgevoerd met ter plaatse gestorte betonwanden of metselwerk gebeurt dit doorgaans per verdieping. Dit is de meest voor de hand liggende methode omdat de verdiepingsvloeren eenvoudig kunnen opgelegd worden op de wanden van de schacht en men bekomt na het aanbrengen van de verdiepingsvloer ook een veilig werkvlak voor het plaatsen van de bekistingspanelen voor het volgende deel van de schacht. In mindere mate worden de schachten over meerdere verdiepingen gebouwd vooraleer men start met de rest van het gebouw.

Ter plaatse gestorte schachten kunnen zonder problemen bijdragen aan de horizontale stijfheid van het gebouw. De nodige hoeveelheid verticale wapening is altijd het onderwerp van een uitgebreide studie. Wanden in metselwerk hebben nauwelijks treksterkte, maar afhankelijk van hun verticale belasting kunnen ze in zekere mate bijdragen aan de horizontale stijfheid van het gebouw. Het al dan niet voorzien van extra stabiliteitswanden zal ook aan de hand van een studie aangetoond moeten worden.

Snelle bouwtijd en hoge kwaliteit

Mits een goede en grondige voorbereiding van architect, studiebureel en aannemer, waardoor aanpassingen tijdens de bouw vermeden kunnen worden, bieden deze prefab systemen enkel maar voordelen. De systemen kenmerken zich voornamelijk door de snelle bouwtijd en de hoge kwaliteit.

De productie van de prefab elementen gebeurt door geschoolde arbeiders in een beheerste en continue omgeving, beschermd van weersinvloeden. De elementen worden onderworpen aan een grondige interne kwaliteitscontrole vooraleer ze getransporteerd worden naar de werf. Op deze manier wordt de kwaliteit van de prefab elementen gegarandeerd. Indien de producent beschikt over een BENOR-certificaat gebeurt deze zelfcontrole bovendien onder toezicht van een onafhankelijke, externe certificatieorganisatie.

Natte of droge verbinding

Het plaatsen van de elementen vraagt doorgaans weinig tijd. Een schacht van enkele verdiepingen hoog kan in één dag geplaatst worden. De meeste elementen kunnen trouwens met maximaal drie personen gemonteerd worden. Na plaatsing dienen de elementen met elkaar verbonden te worden. Afhankelijk van de oplossing gebeurt dit door middel van een natte of droge verbinding. Een natte verbinding wordt gerealiseerd door wapening met beton enerzijds of stekken en gaines met gietmortel anderzijds. Droge verbindingen kunnen door middel van lasverbindingen of boutverbindingen gerealiseerd worden. Een droge verbinding is minder arbeidsintensief en heeft direct zijn eindsterkte. Het nadeel van boutverbindingen is dat de wanden niet kunnen bijdragen aan de horizontale stabiliteit van het gebouw. Lasverbindingen komen in praktijk slechts zeer zelden voor. Verder kan het inhuren van speciale montageploegen bijdragen tot een optimalisatie van het bouwproces. Op die manier kan de aannemer namelijk zijn eigen arbeiders elders inschakelen.

Bouwtolerantie

Bij liftschachten is een beperkte bouwtolerantie noodzakelijk om problemen tijdens het installeren van de lift te vermijden. Vooral de vlakheid en de loodrechtheid bij de traditionele methodes is meer dan eens een probleem. Door de gecontroleerde fabricage zijn niet alleen de maatafwijkingen van prefab elementen gering, ook de zijden van de elementen zijn vlak. De beperkte maatafwijkingen worden trouwens op de werf opgevangen door de verbinding tussen de elementen, welke ook het eenvoudig loodrecht stellen van de elementen mogelijk maken. De gladde zichtzijden van de elementen maken tevens een directe afwerking met verf, spuitplamuur of tegels mogelijk.

Prefab is uiteindelijk goedkoper

Prefab producten zijn duurder in vergelijking met elementen die op de werf vervaardigd worden omwille van de productie en het transport. Een prijsvergelijking met de traditionele methodes mag zich echter niet beperken tot louter het productniveau. Andere besparingen zorgen er uiteindelijk voor dat prefab oplossingen doorgaans goedkoper zijn: uurloon bouwvakkers, huurkosten bekisting en bouwtijd. Uiteraard zal de totale kostprijs afhankelijk zijn van het soort project (residentieel gebouw, kantoor- of industriegebouw) en de bereikbaarheid en inrichting van de werf (plaats, aantal en capaciteit van torenkranen) en de soort prefab oplossing (kant-en-klare oplossing of niet).

Holle wanden

Holle wanden, ook wel dubbele wanden, prémuren of bekistingswanden genoemd, zijn twee platen van industrieel glad gewapend beton die door tralieliggers met elkaar verbonden zijn. De holle ruimte tussen de platen wordt op de werf voorzien van de nodige wapening en daarna volgestort met beton om een monoliete wand te bekomen. De platen zijn 5 à 8 cm dik en vervaardigd met beton met een minimum kwaliteit C30/37. De totale wanddikte voor de toepassing in lift- en trapschachten is doorgaans 20 tot 25 cm dik. De maximale afmetingen bedragen 3,7 m x 10,0 m. Doorgaans worden de wanden per verdieping aangebracht, maar als de elementen gekanteld worden op de werf is een muurhoogte van 10 m realiseerbaar. Omwille van de beperkte wanddikte van de schachten komt dit echter zeer weinig voor.

Holle wanden dragen meestal het vrijwillige BENOR-keurmerk op basis van de productnormen NBN EN 14992 en NBN B 21-612. Op die manier heeft de klant de garantie dat de elementen voldoen aan de specifieke technische voorschriften van de productnormen.

Wanneer de schacht dienst doet als trapkoker worden de prefab bordessen meestal opgelegd op stalen profielen die door middel van boutverbindingen verankerd worden tegen de schachtwanden. Op de bordessen worden de prefab trappen geplaatst.

Voor het uitlijnen van de wanden tijdens de montage is het aangewezen om te werken met geleidingsbalken aan één zijde van de wand. Na het schoren van de wand worden aan de andere zijde ook geleidingsbalken voorzien om lekkage van beton en het openspatten van de prefab schillen te voorkomen. De geleidingsbalken dienen verankerd te worden in de fundering of de vloerplaten. Deze geleidingsbalken moeten ook aan de binnenzijde van de schacht aangebracht worden. De elementen worden geplaatst op stelblokjes die waterpas en perfect op hoogte liggen.

Vooraleer de wanden opgevuld worden met beton moeten de verticale voegen tussen de wanden afgedicht worden met een krimpvrije mortel, elastische voegkit, montageschuim of speciale voegbekisting en moeten de binnenoppervlakten van de wanden bevochtigd worden.

De horizontale verbinding tussen de holle wanden wordt gerealiseerd door extra wapening aan te brengen in de holle ruimte tussen de twee prefab platen ter plaatse van de hoeken en de verticale voegen.

Voor de aansluiting tussen de wanden en de verdiepingsvloeren worden de breedplaten of de holle vloerelementen gelegd op de buitenschil van de holle wanden. Door de beperkte dikte van de buitenschil is een tijdelijke ondersteuning van de vloerelementen aan de opleg dikwijls noodzakelijk.

Na het aanbrengen van extra wapening kunnen de holle wanden volgestort worden samen met het aanbrengen van de opstortlaag op de vloerelementen. Bij toepassing van breedplaten kan de verbindingswapening eenvoudig verankerd worden in de opstortlaag. In geval van holle vloerelementen dient de vloerfabrikant meestal de nodige uitsparingen te voorzien in de elementen om de wapening te verankeren.

Kokervormige elementen

Een courante kant-en-klare prefab oplossing is het op elkaar plaatsen van kokervormige elementen. De vierkante of rechthoekige elementen bestaan uit massieve wanden van doorgaans 20 cm dik met een minimum betonkwaliteit van C30/37. De maximale afmeting voor de hoogte en de breedte bedraagt 3,4 m. Voor de lengte is dit 6,4 m. In sommige gevallen kunnen kokervormige elementen door hun grootte en/of gewicht vallen onder de regels van het uitzonderlijk vervoer. Voor het transport naar de werf is in dat geval een vergunning vereist.

De verticale verbinding tussen de kokervormige elementen wordt gerealiseerd met mortelvoegen in combinatie met stekken en gaines. De prefab elementen zijn hiervoor over hun volledige hoogte voorzien van opstortkokers. Voor de verankering van de elementen worden deze opstortkokers over de stekwapening geplaatst, die uit de fundering of het onderliggende element steken. Voor het stellen van de elementen worden op de onderliggende elementen stelblokjes waterpas en op hoogte geplaatst. De elementen kunnen ook gesteld worden middels schroefstelbouten. Hiervoor worden schroefhulzen in het element gestort, waarna op de werf de bouten erin worden gedraaid en de elementen op hoogte kunnen worden gesteld. Na plaatsing van een element wordt de stekwapening voor de verbinding met het volgende element aangebracht in de opstortkokers en worden ze aangegoten met een krimpvrije mortel van hoge sterkte. De stelruimte tussen de elementen wordt opgevuld met een ondersabelingsmortel. Indien de schacht bijdraagt aan de horizontale stabiliteit van het gebouw worden de stekwapeningen aan elkaar gekoppeld door middel van schroefmoffen of een soortgelijke verbinding.

De verbinding tussen de schachtelementen en de prefab vloerelementen gebeurt bij voorkeur door middel van een tand, die in de fabriek aan het element gestort wordt, waarop de vloerelementen gelegd worden. Indien de vloer dienst doet als schijf voor het overbrengen van horizontale krachten naar de schacht worden wachtstavendozen voorzien in de schachtelementen. Na het plaatsen van de vloerelementen worden de staven van de wachtstavendozen omgeplooid om te overlappen met de wapening in de druklaag.

Een voordeel van kokervormige elementen is dat verbindingen met balken ook eenvoudig realiseerbaar zijn, ofwel door een uitsparing in de wand, ofwel door een console die tegen de wand gestort wordt in de fabriek. In beide gevallen gebeurt de verankering van de balk door middel van stekken en gaines.

Indien de schacht dienst doet als trapkoker worden de prefab bordessen ofwel opgelegd op betonnen tanden die in de fabriek worden gestort tegen de schachtelementen, ofwel op stalen profielen die door middel van boutverbindingen verankerd worden tegen de schachtwanden. Op de bordessen worden dan de prefab trappen geplaatst.

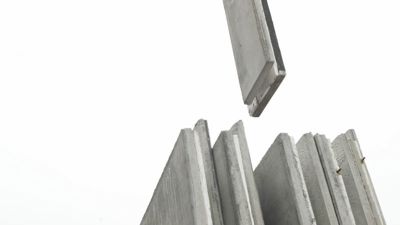

Massieve wanden

Een andere prefab oplossing situeert zich tussen de oplossing met de holle wanden en de kokervormige elementen en bestaat uit massieve wanden die op de werf per verdieping aan elkaar gekoppeld worden door middel van stekken en gaines of boutverbindingen, zie Afbeelding 7. Lasverbindingen zijn in principe ook mogelijk maar komen in praktijk maar zelden voor. De betonkwaliteit bedraagt minstens C30/37 en de wanddiktes zijn doorgaans 15 à 20 cm. De maximale afmetingen zijn veelal kleiner dan die van de holle wanden. Deze prefab wanden dragen meestal het vrijwillige BENOR-keurmerk op basis van de productnormen NBN EN 14992 en NBN B 21-612.