Project U: centraal, verbindend hoofdgebouw UZ Gent met circulaire insteek

UZ Gent heeft VK architects+engineers (part of Sweco) aangesteld om een geïntegreerd masterplan en de nieuwbouw van het UZ Gent te ontwerpen. De opdracht omvat onder meer de realisatie van een aantal voorbereidende en aanverwante projecten (12.710m²) en een centrale nieuwbouw (73.300m²). VK hertekent volledig de bestaande campus van 42 ha, momenteel met zowat 40 gebouwen, naar een compacte, intelligente health campus met een centraal en verbindend ziekenhuisgebouw. Het resultaat wordt een innovatieve, CO2-neutrale campus die klaar is voor de toekomst.

Voor de volledige site werd een energiemasterplan opgemaakt, op basis van een technische-economische haalbaarheidsstudie energietechnieken. Daarbij zijn ook dynamische simulaties gemaakt voor comfort en energieverbruik en een parametrische studie van de gevel voor daglicht, oververhitting etc. Het project volgt de GRO-duurzaamheidsmeter.

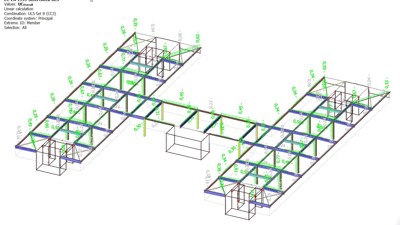

De staalstructuur van het bestaande parkeergebouw wordt hergebruikt voor de bouw van een technische verdieping bovenop de nieuwbouw. Voor de rest van de nieuwbouw wordt gewerkt met een robuuste vaste structuur, met een open grid en een balkenloze structuur. Zo blijft de indeling flexibel. Daarnaast is de gevel circulair dankzij eenmodulair systeem, bestaande uit houtskeletbouw met baksteenstrips. Materialen die zich makkelijk laten verwijderen en recycleren.

Parkeertoren en hoofdgebouw

In een eerste fase wordt een nieuwe parkeertoren voor het personeel gebouwd (1800 parkeerplaatsen) aan de rand van de campus. In een latere fase maakt de bestaande groene parkeertoren voor bezoekers plaats voor een nieuw hoofdgebouw waar alle medische en zorgactiviteiten gebundeld worden. Dit hoofdgebouw zal het nieuwe kloppend hart van de campus worden. Dit hoofdgebouw bestaat uit een ondergrondse parking (tot -3), de plint met 3 bouwlagen (dit zijn de medische diensten zoals operatiezalen, consultatieruimtes) en daarop het beddenhuis met de patiëntenkamers. En helemaal bovenaan (op +6 en +7) bevinden zich de technisch verdiepen, dat architecturaal wat naar achteren springt.

Hergebruik materiaal

“Het was geen uitdaging om de klant te overtuigen van het principe van circulair bouwen, integendeel. We vonden het allemaal zonde om niets te doen met het materiaal dat vrij zou komen bij de afbraak van het bestaand parkeergebouw. De uitdaging was om een geschikte toepassing te vinden”, klinkt het bij het ontwerpteam.

Een eerste idee: het materiaal hergebruiken voor de nieuwe parkeertoren voor het personeel. Maar al vlug bleek dat dit niet mogelijk was omwille van de gehele timing van het masterplan en de flow van parkeren op de campus.

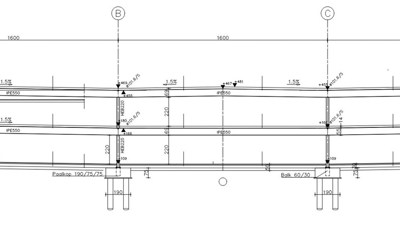

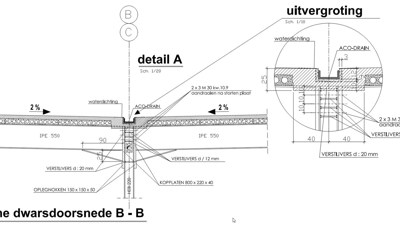

Een tweede optie: het materiaal van de parkeertoren hergebruiken voor het hoofdgebouw. “De medische plint en het beddenhuis waren geen optie, gezien dit een volledige andere, meer robuuste structuur vereist dan deze van een parkeergebouw. Maar de structuur voor het bovendakse technische verdiep is wel een optie. Dit bovendaks technisch verdiep bestaat uit vier identieke H-vormige zones.”

Donorstaal in kaart brengen en maximaal hergebruiken

Om de bouwkost onder controle te houden, is het belangrijk om het donorstaal goed in de kaart brengen. Zowel op basis van de bestaande plannen als door een visuele controle. Daarnaast ontwierp het team de nieuwe structuur zo dat het donorstaal maximaal kan hergebruikt worden, zonder al te veel aanpassingen. Een moeilijk puzzel aangezien het grid van de bestaande structuur en het grid van de nieuwbouw niet overeenkomen.

“Voor de hoofdliggers hebben we omgekeerd gerekend. Welke lasten kan een IPE 550 aan? Hieruit bleek dat we een keuze moesten maken: ofwel zonnepanelen op het dak ofwel zware technieken bevestigen aan de staalstructuur. We hebben gekozen voor het eerste. De zware technieken zullen moeten afsteunen op de onderliggende betonnen plaat.”

Tweede leven voor kolommen

Het hergebruik van de kolommen was ook een uitdaging. “De kolommen van het parkeergebouw hebben een beperkte lengte, terwijl de kolommen van het technische verdiep veel hoger zijn. Dit betekent dat de kolommen verlengd moeten worden, wat niet ideaal is. Na onderzoek gaan we de kolommen hergebruiken als randprofiel, door meerdere kolommen te koppelen. Deze randprofielen worden minder zwaar belast, waardoor deze koppeling minder complex is.”

Uitdagend aanbestedings- en uitvoeringsproces

Maar voor de realisatie moet het project eerst nog aanbesteed worden. En dat zal nog heel wat uitdadingen met zich mee brengen, stelt het ontwerpteam. “Het volledige aanbestedings- en uitvoeringsproces zal hier anders verlopen dan dat we gewend zijn. Normaal gaan wij als architecten/ingenieursbureau de markt op om prijs te vragen voor een volledige nieuwe staalstructuur, vertrekkende van blank staal. Nu zoeken we iemand om het bestaande staal te demonteren, op te kuisen, opnieuw corrosiewerend te schilderen en opnieuw te monteren.”